发布时间:2021-03-11

发布时间:2021-03-11  浏览量:879

浏览量:879 气凝胶制备的关键:超临界干燥TPF FPT

王 涛 黄 佳

清华大化工系化学工程国家重点实验室, 北京, 100084

介绍了气凝胶材料的性质和应用领域;论述了气凝胶的生产过程,对其关键技术干燥步骤的特点、原理和工艺进行了讨论,重点阐述了超临界干燥技术在气凝胶生产过程中作用。

关键词:气凝胶、干燥、超临界

1.气凝胶概述

![]() 气凝胶是一种固体相和孔隙结构均为纳米量级的无机非晶体多孔材料。它具有连续无规则的开放纳米网络结构,孔隙率高达 80%~99.8%,密度最低可达 3kg/mP P,是世界上最轻的固体材料。气凝胶独特的多孔纳米结构使得它在宏观上表现出纳米材料特有的界面效应和小尺寸效应,同时具有低折射率、低介电常数、低传声速度、低传热系数等优异的性质。气凝胶材料以其优异的结构性能在隔热隔声材料、催化剂及催化剂载体材料、废气吸附材料、光学材料等等诸多其他领域都有着非常广泛的应用。

气凝胶是一种固体相和孔隙结构均为纳米量级的无机非晶体多孔材料。它具有连续无规则的开放纳米网络结构,孔隙率高达 80%~99.8%,密度最低可达 3kg/mP P,是世界上最轻的固体材料。气凝胶独特的多孔纳米结构使得它在宏观上表现出纳米材料特有的界面效应和小尺寸效应,同时具有低折射率、低介电常数、低传声速度、低传热系数等优异的性质。气凝胶材料以其优异的结构性能在隔热隔声材料、催化剂及催化剂载体材料、废气吸附材料、光学材料等等诸多其他领域都有着非常广泛的应用。

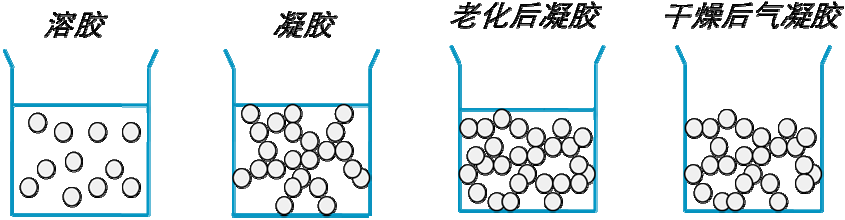

气凝胶的制备过程主要分为三个步骤:溶胶-凝胶过程、凝胶老化过程和干燥过程。凝胶过程示意图见图 1。

图1 硅气凝胶制备过程示意图

首先,前体溶液在催化剂的作用下形成胶体粒子分散在溶剂中,即所谓溶胶。溶胶中的胶体粒子经聚集缩合的凝胶过程形成无序交联的具有空间三维网络结构的湿凝胶;由于刚形成的湿凝胶,其三维结构强度不足,很容易破碎断裂,因此需要在母体溶液中老化一段时间。老化过程中,凝胶内部和表面尚未反应的官能团会进一步缩合,使得所制备的凝胶的强度提高;老化后的凝胶,再通过特定的干燥过程,保证其结构不被破坏的条件下,去除其纳米量级孔结构中的大量溶剂,得到高孔隙率、低密度的多孔固体材料——气凝胶。

2. 气凝胶的干燥方法

干燥过程在气凝胶的制备过程中非常重要。由于在湿凝胶干燥成为气凝胶的

[1]

过程中,凝胶结构要承受巨大的干燥应力,高达 100MPa-200MPaP P,这种应力会使

凝胶结构持续的收缩和开裂,最终导致结构塌陷。干燥应力主要来自于毛细应力、渗透压力、分离压力等。其中占据最为主要地位的要属毛细压力。

湿凝胶干燥过程中,溶剂的挥发,造成孔道中,固液相界面向高能的固气相界面转变,形成弯月面,毛细压力产生,其大小符合拉普拉斯方程:

式中,γ为孔道中溶剂的表面张力,θ为孔道内颗粒对溶剂的接触角,r 为孔道半径。在凝胶孔结构中,由于孔道半径为纳米量级,因此其承受的毛细压力非常大。又由于凝胶结构中孔径大小并不均一,不同孔道承受的毛细压力不同;此外,溶剂挥发造成的毛细压力从凝胶表面到凝胶内部存在较大梯度,这些因素都导致凝胶结构受力不均,最终造成凝胶结构的塌陷。

干燥过程中,在干燥应力的作用下,凝胶结构会出现较大的收缩甚至开裂, 从而无法得到结构理想的气凝胶材料。影响干燥应力的主要因素包括:凝胶结构的强度、凝胶的孔径大小与均一度、凝胶内溶剂的表面张力、溶剂与凝胶结构表面的接触角等等。通过调节这些因素从而有效控制干燥应力对凝胶结构的破坏程度,是各种气凝胶干燥方法中最至关重要的步骤。目前,最为常用的干燥方法分为以下几种。

2.1 超临界干燥

超临界干燥方法,是指在高于临界温度和压力的条件下,凝胶中的溶剂被替换成特定的超临界流体,再通过先降压再降温的方式将凝胶孔径中的超临界流体转化为气体,得到干燥后的气凝胶。这种方法用液-超临界相变和超临界-气相变替换了常规方法中的液-气相变,有效避免了在液-气相变中产生的干燥应力。目前常用的超临界干燥方法分为两种:

(1)高温超临界干燥:高温超临界干燥是最早的硅气凝胶干燥方法。1931 年,

[2]

KistlerP P首次制备出硅气凝胶就是采用的这种方法。

在高温超临界干燥中,通常采用甲醇等有机溶剂作为超临界流体。这使得在超临界条件下,较高的温度导致硅凝胶结构表面为反应性的—OH 基团与有机溶剂

(如甲醇)发生二次酯化反应,亲水性的—OH 被取代为疏水性的烷基基团。这种方法干燥得到的气凝胶在空气中不会因吸收水分而导致结构开裂,其稳定性更强。但是,高温超临界干燥也有其弊端,在高温高压条件下,易燃的有机溶剂作为超

临界流体,使得实验的危险系数增加。因此,科研人员试图找到更好的干燥方法, 低温超临界干燥法应运而生。

[3]

(2)低温超临界干燥:1985 年,TewariP P首次采用二氧化碳作为超临界流体,

通过低温超临界干燥制备出了硅气凝胶。从此,临界温度接近室温的二氧化碳成为了低温超临界干燥中最常采用的最佳流体,其较低的临界温度(31℃)和临界压力(7.39MPa)以及二氧化碳的无毒和不易燃等特性使得低温超临界干燥技术更加安全。但是,由于二氧化碳与水的相容性较差,需要先对湿凝胶进行水-乙醇溶剂置换,再由二氧化碳置换凝胶中的乙醇,经过干燥得到气凝胶。用二氧化碳低温超临界干燥方法得到的硅气凝胶不具有疏水性,得到的气凝胶表面具有亲水性

—OH基团。

[4]

1995 年,Ehrburger-DolleP P等人对两种超临界干燥技术得到的硅气凝胶结构

进行了对比和分析,结果发现,在二氧化碳中低温超临界干燥得到的硅气凝胶与在甲醇中高温超临界干燥得到的硅气凝胶相比,其结构中的微孔率更高。这可能是由于甲醇的临界温度和压力较高,加快了凝胶的老化,使得凝胶结构变粗,孔隙率降低。

2.1 冷冻干燥

冷冻干燥是另一种通过避免液-气相界面以有效避免干燥过程中的毛细压力来实现凝胶干燥的方法。采用这种方法,凝胶中的溶剂必须具有较低的扩散系数和较高的升华压强。溶剂在凝胶孔道中先被冷冻,然后再在真空条件下升华成为气态,得到干燥的气凝胶。由于冷冻干燥方法对于凝胶的结构强度要求较高,所以需要对凝胶进行较长时间的老化以获得足够高的强度。即便如此,依然会出现由于凝胶孔道中溶剂冷冻结晶而导致凝胶孔结构塌陷的情况。因此,冷冻干燥方法并没有得到广泛的应用。

2.2 常压干燥

由于超临界干燥技术设备造价相对较高,在一定程度上限制了气凝胶的工业生产和应用,而冷冻干燥方法的干燥效果又并不理想。因此,研究人员开始寻找

[5]

更加低能耗易操作低成本的干燥方法。陶氏公司的TylerP

水凝胶进行常压干燥以制备硅气凝胶材料。

P等人率先试图对氧化硅

常压干燥能否成功主要取决于凝胶的骨架结构强度、凝胶结构均一度、凝胶内溶剂的表面张力和凝胶表面的接触角,因此,可以通过调控这些因素来有效降低干燥应力。具体的调控方法包括:通过控制溶胶-凝胶过程和老化过程来提高凝胶结构强度和均一度,通过表面改性或选择合适的前驱体来调节凝胶表面接触角, 选择表面张力较小的溶剂。其中,表面改性和置换表面张力较小的溶剂是常压干

燥中最为主要的步骤。表面改性的方法分为两种:一种是共前驱体法,即将改性剂与硅溶胶混合,改性剂也作为反应单体与硅溶胶一起发生聚合反应得到具有疏水特性的凝胶结构;另一种为凝胶后对凝胶表面进行改性。以有机硅为原料的硅气凝胶制备通常用第一种方法。以无机硅为硅源形成的硅气凝胶材料通常采用第二种改性方法,即将二氧化硅颗粒表面的 Si-OH 基团烷基化为 Si-R 基团,得到具有表面疏水特性的凝胶。由于凝胶表面的烷基化需要在有机溶剂中进行,因此, 在表面烷基化改性时,还需要对凝胶进行漫长的透析和溶剂置换。

2. 结语和展望

使用大量的有机溶剂和改性剂,以及耗时的加工步骤,进行凝胶的常用干燥所获得的材料,其某些参数可以符合气凝胶的要求,但是,总是不可能获得与超临界干燥所获得的气凝胶相同性能的材料。严格地讲,只有用超临界干燥法制备的材料,才是真正意义上的气凝胶(aerogel),而常压干燥或冷冻干燥法制备的材料只能算“类气凝胶(aerogel-like)”材料。超临界干燥技术现在和将来都是气凝胶制备的主流干燥方法。

随在超临界二氧化碳干燥工艺和设备的进步,这一清净和节能的特种干燥技术,将在大规模的气凝胶生产过程中得到越来越多的应用。

参考文献

[1]. Scherer, G.W. and D.M. Smith, Cavitation during drying of a gel. Journal of Non-Crystalline Solids, 1995. 189(3): p. 197-211.

[2]. Kistler, S.S., Aerogel. Nature, 1931. 127: p. 741-742.

[3]. Tewari, P.H., A.J. Hunt and K.D. Lofftus, Ambient-temperature supercritical drying of transparent silica aerogels. Materials Letters, 1985. 3: p. 363-367.

[4]. Ehrburger-Dolle, F., et al., Relations between the texture of silica aerogels and their preparation.

Journal of Non-Crystalline Solids, 1995. 186: p. 9-17.

[5]. Soleimani Dorcheh, A. and M.H. Abbasi, Silica aerogel; synthesis, properties and characterization. Journal of Materials Processing Technology, 2008. 199(1–3): p. 10-26.